Responsable

Julien Favre

julien.favre@mines-stetienne.

Tél. : +33 4 77 42 00 55

Thématique de recherche

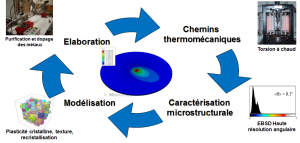

Notre équipe se focalise sur la compréhension des évolutions microstructurales en cours de traitements thermomécaniques d’alliages métalliques. La finalité, à la fois industrielle et académique, de nos travaux est l’optimisation des microstructures notamment en vue de l’amélioration des propriétés mécaniques d’usage. Plus particulièrement, nous développons une approche multi-échelle permettant de traiter à la fois les phénomènes se produisant à l’échelle de la microstructure et la modélisation macroscopique des procédés, en interaction forte avec son territoire (Labex Manutech-SISE, Pôle de compétitivité Via Méca, communauté RAFAM…).

Notre activité repose sur quatre compétences-clés :

l’élaboration et la transformation des matériaux modèles et industriels pour accès à des échantillons de matériaux de l’ordre de la dizaine de kilogrammes ;

la caractérisation de la rhéologie par des chemins complexes, contrôlés et représentatifs des procédés de traitements thermomécaniques étudiés ;

la caractérisation fine de la microstructure à l’aide d’outils de microscopie électronique à balayage et à transmission couplés aux techniques d’analyses chimiques (EDX), cristallographiques (EBSD et diffraction et rayons X) et mécaniques (nanoindentation, microcompression) ;

la modélisation des évolutions microstructurales en se basant sur des approches mésoscopiques (champs moyens) et/ou microscopiques (champs complets, plasticité cristalline).

Nos actions se répartissent en deux axes de développement, l’un consistant à comprendre et modéliser ces évolutions microstructurales et l’autre consistant à développer des méthodes de caractérisations originales en support.

Développements en cours

En sus de l’application de nos travaux à nos thèmes historiques sur la mise en forme des matériaux métalliques, nous développons aujourd’hui 3 thèmes de recherche en lien avec l’industrie du futur et qui bénéficient fortement de nos acquis et de nos compétences.

Elaboration/Transformation d’alliages innovants : les alliages à haute entropie de mélange (HEA)

Le concept HEA date du début des années 2000 et repose sur une approche thermodynamique prévoyant que certains mélanges d’au moins 5 éléments en (presque) équi-proportions, formant une solution solide stable (grâce à la forte entropie du mélange), devraient présenter des propriétés uniques. Par exemple, dans certaines classes de HEA, de fortes résistances mécaniques associées à une forte ductilité ont été constatées; d’autres présentent par exemple de comportements magnétiques très prometteurs. Depuis 2013, notre équipe étudie des HEA de type FeCrNiMnCo+xxx (xxx : éléments minoritaires), avec pour l’objectif de proposer et d’optimiser des “inox de nouvelle génération”. Nous avons breveté en 2014 une famille de nuances originales, A3S (austenitic super-stainless steels), dont les caractéristiques donnent place à des espoirs majeurs : une structure austénitique stable, amagnétique, présentant une limite d’élasticité de 600 à 1000 MPa (3 fois supérieure à celle d’un inox classique, de type 304 …).

Evolution microstructurale et propriétés mécaniques des (sous)surfaces

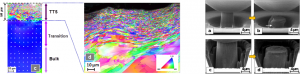

Le Labex Manutech-SISE et l’Equipex Manutech-USD avec le pôle de compétitivité ViaMéca ont vocation à placer le pôle Lyon-Saint-Étienne comme l’un des acteurs majeurs au niveau international dans le domaine de l’ingénierie des surfaces et les procédés de fabrication avancées. Pour cela, notre équipe (laboratoire) a fait le choix depuis quelques années de participer activement aux diverses actions menées dans ce cadre, en apportant notre expertise sur les matériaux métalliques et en priorisant des sujets en lien avec les évolutions microstructurales dans les procédés impliqués (traitement laser, traitement mécanique de surface et usinage). Notre stratégie n’est pas de développer en interne un procédé donné, mais davantage de s’associer à d’autres laboratoires et/ou entreprises disposant (et maitrisant) les procédés en question. Nous intervenons par exemple sur le développement de nouvelles méthodologies de caractérisation permettant d’extraire les gradients de microstructures et de propriétés mécaniques induits par l’action de ces procédés, en lien avec la notion d’intégrité des surfaces. Nous appliquons également nos méthodes de modélisation à la prédiction des microstructures induites par ces procédés.

(gauche) Grains ultra-fins générés par hyper-déformation plastique de surface (grenaillage intensif). (droite) Essai de micro-compression pour caractériser le gradient de propriétés mécaniques induit.

Métallurgie pour la fabrication additive métallique

La fabrication additive métallique, cœur de l’industrie du futur et de la ré-industrialisation des territoires, est aujourd’hui un des axes forts notre équipe. Les microstructures issues de ces procédés sont très différentes des microstructures résultantes des procédés plus conventionnels. Dans ces conditions, l’efficacité des posttraitements thermiques et mécaniques visant à obtenir un état microstructural compatible avec les exigences industrielles n’est pas forcément assurée, ce qui freine déploiement de cette nouvelle technologie. Dans ce contexte, l’approche métallurgique est primordiale pour à la fois comprendre les nouvelles microstructures induites, modéliser leur histoire et, in fine, les prédire en fonction des paramètres procédés et des matériaux utilisés. Notre action se situe dans le développement de nouveaux matériaux pour la fabrication additive (refroidissement rapide, matériaux métalliques innovants), la caractérisation fine des conséquences microstructurales et mécaniques de matériaux issus de la fabrication additive, la modélisation du procédé et l’hybridation avec d’autres procédés. La plupart des actions en cours (ou terminées), partenariales ou non et en lien avec cette thématique, s’effectue dans le cadre du LUPPIAM, laboratoire commun réunissant l’ENISE, le CETIM et l’EMSE.

Membres du département

| Julien FAVRE | Responsable du département PMM (SMS) | |

| Asdin AOUFI | Ingénieur de recherche URA CNRS | |

| Régis BLONDEAU | Emerite | |

| Andras BORBELY | Directeur de Recherche | |

| Anna FRACZKIEWICZ | Emerite | |

| Quentin GAILLARD | Maître Assistant | |

| Séverine GIRARD-INSARDI | Equipe Traitement thermo-mécanique | |

| William GONÇALVES | Maître de Conférences-Chaire Professeur Junior | |

| Mickaël-Christophe-André HAERING | Technicien métallurgie/matériaux | |

| Guillaume KERMOUCHE | Professeur | |

| Helmut KLOCKER | Enseignant-chercheur | |

| Jules L'HOSTIS | Post Doctotant | |

| Matthieu LENCI | Ingénieur de recherche | |

| Yvan MARTHOURET | Post-doctorant | |

| Claire MAURICE | Chargée de recherche CNRS | |

| Marilyne MONDON | Ingénieure materiaux | |

| Frank MONTHEILLET | Emerite | |

| Péter NAGY | Post Doctotant | |

| Nathalie PEILLON | Ingénieur de Recherche | |

| David PIOT | Chargé de recherche | |

| Romain QUEY | Chargé de recherche CNRS | |

| Morgan RUSINOWICZ | Maitre Assistant | |

| Sergio SAO-JOAO | Responsable du MET | |

| Mathieu TRAVERSIER | INGENIEUR EN RECHERCHE ET DEVELOPPEMENT | |

| Belkacem BOUZOUIDJA | Doctorant | |

| Xavier CARIDROIT | Doctorant | |

| Maëva DARNAULT | Doctorante UJM | |

| Johanna GUIBERT | Doctorante | |

| Hugo LATUNER | Doctorant | |

| Maxime MAURIN | Doctorant | |

| Mounzer NASSER | Doctorant | |

| Blondel NGOMBE ENONE | Doctorant | |

| Clarisse POUZOL | Doctorante | |

| Arnaud RIDARD | Doctorant | |

| Paul SABY | Doctorant | |

| Yanis TAIBI | Doctorant | |

| Elisa TRABET | ||

| Gianluca VERNASSA | DOCTORANT | |

| Jean DHERS | Vice-président | |

| Florian STEINHILBER | Ingénieur R&D matériaux |

Partenaires

Académiques

AirForce Lab., CDM-Evry, CEMEF, CEMES-Toulouse, Cornell University, Eötvös Univ. Budapest, FAU Erlangen, ETS-Montréal, GEM-ECN, GPM-INSA Rouen, IJL-Nancy, LaHC, LaMCoS-INSA Lyon, LEM3-Metz, LPCES-Orsay, LTDS-ECL, LTDS-ENISE, McGill University, MSSMAT-ECP, PIMM-ENSAM, Polytechnique Montréal, SIMAP, TU Freiberg, TU Wien, UCL, UMIST Manchester.

Industriels et organismes de recherche

AIR LIQUIDE, AIRBUS, AIRBUS HELICOPTER, ANDRA, APERAM, ARCELOR-MITTAL, AREVA, AUBERT & DUVAL, CEA, CETIM, CEZUS, CONSTELLIUM, EADS, EDF, ERAMET, IREIS, MANUTECH-USD, ST-MICROELECTRONICS, PSA, SAFRAN, TECHNETICS, THALES, TIMET, VALEO, WINOA, ZODIAC.